Le rabotage est une phase essentielle de la fabrication de planches et de lames de parquet. Exécuté à grande vitesse sur des machines automatisés, il peut conduire à des surchauffes qui, dans le pire des cas, peuvent enflammer les copeaux de bois et provoquer un incendie. Pour prévenir de tels accidents, la société Binderholz exploite sur ses machines des caméras infrarouges de Optris qui détectent immédiatement toute élévation de température excessive des pièces. Outre la prévention d’incendie, la surveillance de température par infrarouge contribue à l’amélioration de la qualité de fabrication.

L’exploitation du bois comme matériau de construction et comme matière première date de plusieurs millénaires. Aujourd’hui encore, la production de bois dépasse celle de l’acier ou du béton. Les possibilités d’utilisation sont multiples : outre l’utilisation comme matière première dans l’industrie du papier, le bois sert également de matériau de construction, comme matériau d’agencement dans l’aménagement de bâtiments et pour la fabrication de meubles.

Lignes de rabotage automatisées

L’entreprise autrichienne Binderholz est spécialisée dans la fabrication de produits en bois massif et des solutions de construction : bois de sciage, bois profilé, panneaux lamellés-collés en bois massif, panneaux en bois massif à plusieurs plis, bois lamellé-collé… Sur son site de Fügen, elle produit notamment des lamelles pour bois lamellé-scellé et des planches profilées ainsi que des lames de parquet. Les pièces en bois massif brutes de sciage sont lissées, rabotées et éventuellement profilées sur une raboteuse. La machine de rabotage multi-faces d’une longueur d’environ 12 mètres dispose au total de onze broches qui façonnent la pièce de fabrication sur tous ses côtés en un seul passage. Le bois se déplace dans la ligne de rabotage à une vitesse allant jusqu’à 3,4 mètres par seconde. Des guides d’insertion et des sabots presseurs, à réglage pneumatique, pressent les pièces de bois contre les broches. « Il est très important que la pression d’appui soit correctement réglée en raison des vitesses élevées » explique le technicien d’exploitation électrique chargé des lignes de rabotage chez Binderholz. Si la pression est trop élevée, les guides surchauffent du fait du frottement important ce qui, dans le pire des cas, peut entraîner un incendie.

Contrôle de température en ligne

Afin d’écarter le risque d’incendie du fait de l’échauffement excessif des pièces, Binderholz mise sur un contrôle de température sur la ligne de rabotage. Une mesure des températures avec des capteurs traditionnels n’était pas réalisable car les travaux de câblage auraient été trop importants compte tenu que les températures doivent être mesurées en de nombreux points. De plus, il aurait fallu protéger les câbles des détériorations, occasionnées notamment par les copeaux. La société autrichienne a finalement opté pour des caméras infrarouges des gammes PI 400 et PI 640 du fabricant Optris. Les caméras de type PI 400 présentent une résolution de 382 x 288 pixels alors que celle de la gamme la PI 640 est de 640 x 480 pixels. Les caméras infrarouges mesurent une valeur de température pour chaque pixel à une fréquence allant jusqu’à 125 Hertz.

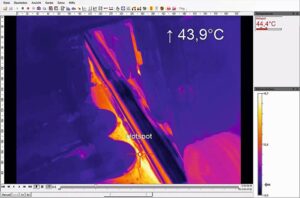

Au total, ce sont onze caméras infrarouges qui ont été installées sur deux lignes de rabotage. Elles surveillent tous les composants critiques des raboteuses qui pourraient subir des dommages en cas de températures trop élevées ou, dans le pire des cas, pourraient provoquer un incendie. Outre les guides évoqués précédemment qui peuvent surchauffer en cas de pression trop forte du fait du frottement, la température des éléments du système de transmission, comme les dispositifs d’entraînement, les moteurs et les arbres de transmission, est également surveillée. Le logiciel qui pilote les caméras dispose d’une fonctionnalité particulièrement importante pour la protection incendie : la température du point le plus chaud dans l’image – appelé hotspot – peut être affichée et analysée. Le logiciel permet de déterminer des valeurs seuils de température au-dessus desquelles certaines actions sont déclenchées. Concernant la protection incendie, deux niveaux d’alarme ont été spécifiés : à la température de 120°C, une pré-alarme est déclenchée, signalisée par un voyant lumineux. L’opérateur est ainsi alerté et peut vérifier la situation. L’image de la caméra infrarouge, où est indiqué l’endroit le plus chaud, s’avère alors particulièrement utile. Si la température de 130°C est dépassée, le système déclenche l’alarme cruciale qui entraîne l’arrêt de la raboteuse. Les seuils de température peuvent être modifiés sur l’interface de visualisation depuis le poste de commande de la ligne de rabotage. Selon le produit fabriqué et le type de bois utilisé, différentes valeurs limites sont spécifiées. Le système a déjà permis de détecter des surchauffes à plusieurs reprises. Lorsque de tels incidents sont identifiés à temps, l’équipe de maintenance peut procéder au changement des pièces nécessaires avant que ne survienne un incident. Cela évite une panne et donc un arrêt de production prolongé. Ce qui, au final, augmente la disponibilité de toute l’installation industrielle.

Réduction des rebuts

La mise en œuvre de solutions de contrôle de température sur les lignes de rabotage ne vise pas seulement à prévenir les risques d’incendie. Elle rend également possible l’analyse de la température à la surface du bois. Selon la pression d’appui des guides de butées, la température de la surface du bois peut considérablement augmenter. Lorsque les températures sont trop élevées, outre le risque d’incendie, des décolorations ou même des traces de brûlure peuvent altérer la qualité de la surface du bois. Après leur rabotage, les produits subissent un contrôle de qualité. Mais jusqu’au moment où les décolorations sont décelées, de nombreuses planches auront déjà été rabotées. Les caméras infrarouges de Optris peuvent justement éviter ces altérations de la qualité. En contrôlant dans la machine la température de surface de la pièce rabotée, elles assurent ainsi la qualité du produit final. Ce qui conduit à la réduction des rebuts.

La conception compacte des caméras infrarouges (46 mm x 56 mm x 76 mm), leur permet d’être utilisées dans des espaces restreints. Pour le technicien d’exploitation électrique de Binderholz, il était important que les caméras puissent être facilement intégrées dans l’architecture de commande et de fonctionnement de la ligne de rabotage. Dans un premier temps, lorsque les différentes valeurs limites de température sont atteintes, un signal est transmis par la sortie numérique à l’API (application programming interface ou « interface de programmation d’application ») qui réagit alors de manière appropriée. « Nous visualisons la valeur mesurée dans l’API et suivons ainsi les variations de température », observe le technicien.

Concernant la prévention des incendies, les images infrarouges des caméras sont en outre affichées sur un PC qui exploite le logiciel PIX Connect de Optris. Ce logiciel est doté d’une interface opérateur intuitive et offre de nombreuses fonctions pour l’analyse et la documentation des données de mesure. Il est personnalisable et permet la configuration des alarmes qui sont déclenchées à différents niveaux de température. L’affichage du hotspot (point chaud) sur le thermogramme enregistré est particulièrement utile. Ainsi, en cas d’alarme, l’opérateur sait d’un seul coup d’œil quelle pièce de la machine présente une température trop élevée. Il peut ainsi prendre les décisions appropriées.

L’utilisation des caméras infrarouges de Optris par Binderholz a fait ses preuves. Outre la protection incendie préventive qui préserve les investissements, il est également possible d’intégrer des contrôles qualité directement sur les lignes de rabotage. Un tel système de surveillance a convaincu les responsables de l’entreprise autrichienne de son utilité. Si bien que d’autres installations ont été mises en œuvre dans d’autres de ses usines en Autriche et en Allemagne.