Remplacer des pièces avant qu’elles défaillent, éviter les arrêts imprévus, telle est la promesse de la maintenance prédictive. Mais comment déterminer le vieillissement d’un câble et prévoir quand il tombera en panne ? Lapp a développé une solution de maintenance prédictive capable de prévoir avec précision quand la détérioration limite la fonctionnalité du câble Ethernet et donc d’anticiper sa défaillance.

La maintenance prédictive est l’une des premières et des plus prometteuses applications de numérisation des usines et de l’Industrie 4.0. Elle permet, grâce à un cumul de données, d’anticiper des anomalies (pannes, dysfonctionnements) sur des machines avant qu’elles ne deviennent trop graves. Concrètement, cela peut permettre de réduire les pannes, et donc le temps d’immobilisation des machines, d’allonger la durée de vie des équipements, d’optimiser la production, d’améliorer la gestion des stocks et de réduire les frais de maintenance. Selon une étude du cabinet McKinsey, la maintenance prédictive permettra aux entreprises d’économiser 630 milliards de dollars d’ici 2025 et constitue, en ce sens, un véritable enjeu de retour sur investissement pour les entreprises.

Ainsi, au lieu de remplacer les pièces lorsque la machine est déjà en panne, comme pour la maintenance réactive, ou de remplacer des pièces qui sont encore fonctionnelles, comme dans la maintenance préventive, la maintenance prédictive se base sur des données relevées par des capteurs qui fournissent des indications sur le vieillissement réel de la pièce. La question de la mise en œuvre de cette maintenance prédictive concerne également les systèmes de connexion. En effet, il ne faut pas sous-estimer l’importance du câblage : une pièce bon marché peut paralyser tout une production et générer des coûts importants. « C’est la raison pour laquelle nous voulons proposer une solution qui envoie un signal avant qu’un câble tombe en panne. Nous souhaitons participer au développement des usines intelligentes dont la maintenance prédictive fait partie des thématiques majeures », explique Guido Ege, Directeur développement et gestion de produits chez Lapp.

Mettre l’accent sur les câbles Ethernet

Bien que les câbles aient généralement une longue durée de vie, une panne ne peut être exclue, en particulier dans les applications complexes. Les câbles Ethernet, et en particulier ceux qui font partie de chaînes énergétiques, en raison de leur structure complexe et de leurs propriétés de fonctionnement à hautes fréquences, sont encore plus soumis à des risques de panne que les câbles électriques. Ainsi, un blindage cassé entraîne une augmentation des perturbations électromagnétiques. La rupture de torons augmente l’atténuation et réduit le débit de données. Une rupture complète du câble entraîne un arrêt total de la communication. L’équipe de Guido Ege s’est donc concentrée sur les câbles Ethernet. Elle a développé une solution de maintenance prédictive permettant de surveiller les propriétés de transmission des câbles de données et de déterminer leur durée de vie sur la base de leurs modifications. L’objectif était de déterminer, de manière anticipée, le moment idéal pour remplacer un câble, et de pouvoir ainsi planifier la date de remplacement de façon à entraver le moins possible la production. Cela consiste à surveiller les propriétés de transmission des câbles de données et à déterminer leur durée de vie sur la base de leurs modifications.

Pas de sacrifice de fils

L’une des exigences était de développer un principe de mesure qui fonctionne sans avoir à modifier le câble, c’est-à-dire sans avoir à ajouter des fils dans le câble qui seront sacrifiés ou utilisés comme fils de mesure. Cela répond à un souhait des utilisateurs, car ces fils supplémentaires augmentent les temps d’installation. La solution doit pouvoir être mise en place via un protocole et un algorithme spécifique. Cela permet d’utiliser des câbles Ethernet standards ainsi que des connecteurs standards de type RJ45 ou M12. L’installateur raccorde les câbles comme il en a l’habitude et ne doit brancher aucun autre fil sacrifié. Cette approche présente également l’avantage de pouvoir équiper ultérieurement les installations existantes.

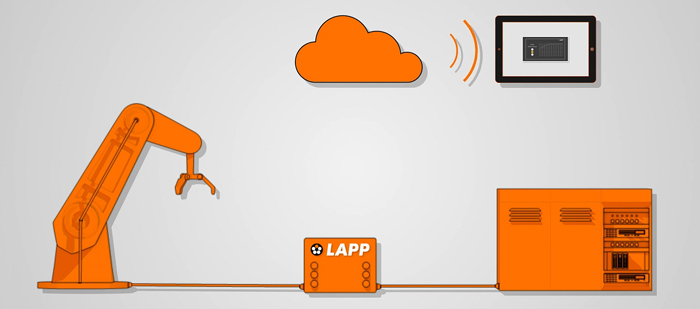

La mesure est effectuée au sein du boîtier PMBX (Predictive Monitoring Box). Ce boîtier, qui possède deux ports Ethernet, est intégré à l’extrémité du câble Ethernet à surveiller. Les ensembles de données sont transférés d’un port Ethernet à un autre en toute transparence, pratiquement sans décalage. Pour un automate programmable, le PMBX est invisible et n’a donc aucune incidence sur le transfert des données. Il s’adapte parfaitement aux installations existantes sans avoir à modifier le logiciel de l’automate.

Deep Learning

Le système de maintenance prédictive met en œuvre une approche de « Deep Learning » (apprentissage en profondeur). Pour les câbles de chaînes porte-câbles de Lapp, des millions de valeurs de mesures ont été collectés dans le centre d’essai du groupe puis analysées par des algorithmes mathématiques. Lapp analyse les données, localement, pendant le processus de développement, sur un PC mais cela peut également être effectué ultérieurement dans le cloud, en fonction du souhait du client. Plus il y a de données, plus la prédiction est précise. Le système est auto-adaptif. La collecte de données de quelques semaines seulement dans le centre d’essai de Lapp a déjà permis d’effectuer une prédiction de quelques heures à plusieurs jours. La prédiction de la panne d’un câble permet de planifier son remplacement : le technicien est alors disponible, la pièce de rechange commandée et le remplacement est effectué à un moment où la machine ne fonctionne de toute façon pas, par exemple pendant une modification ou en même temps que d’autres procédures de maintenance.